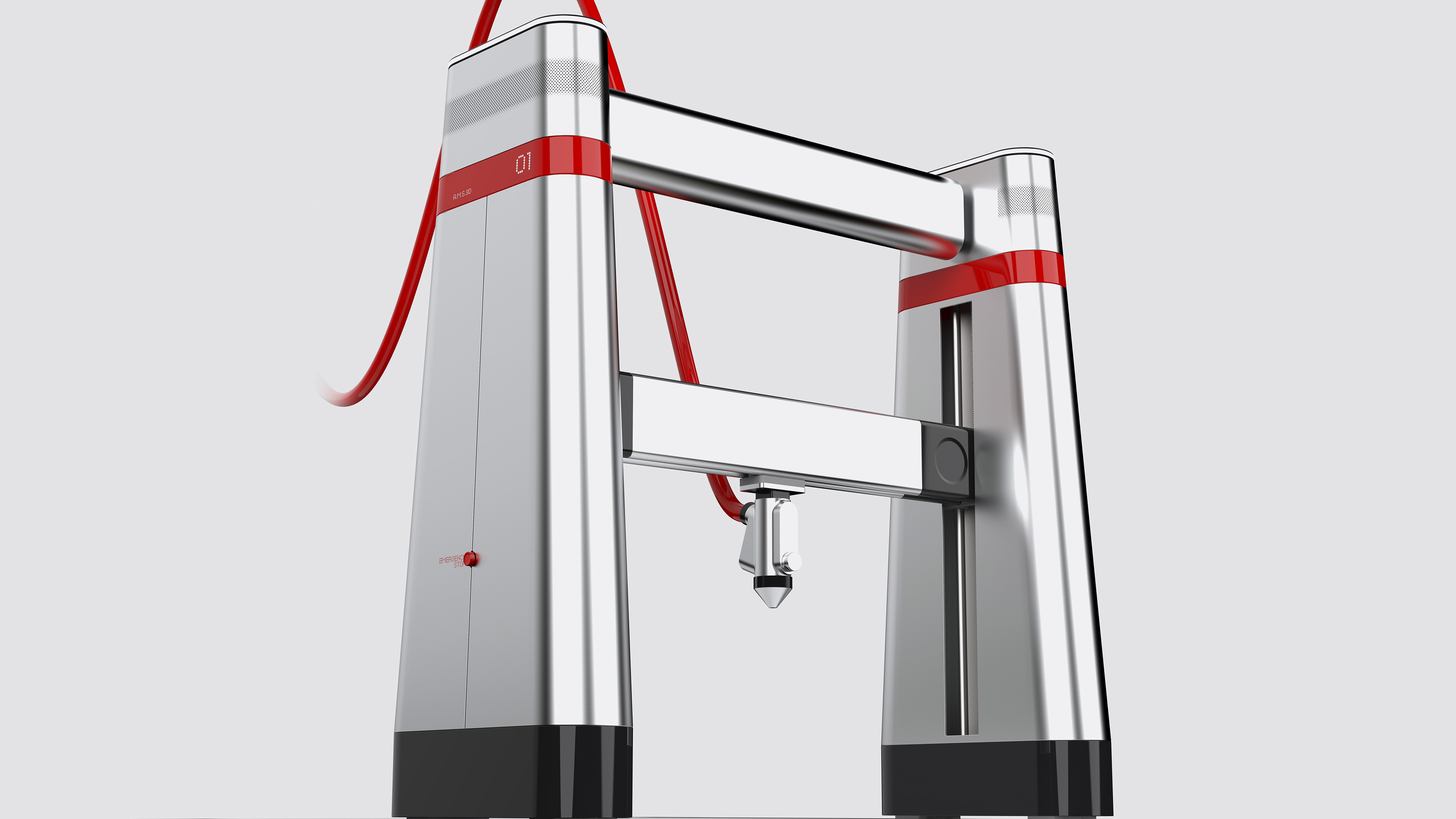

A.M.S.3D (Additive Manufacturing System)

Zielsetzung

Die Frage nach bezahlbarem, gutem Wohnraum stellt sich nicht nur in Deutschland, sondern betrifft die gesamte Welt. Durch eine hohe Nachfrage an Immobilien durch z. B. Urbanisierung, steigenden Energie- und Rohstoffkosten und einen stetigen Rückgang an Sozialwohnungen sind die Miet- und Kaufpreise für Immobilien in Deutschland stark gestiegen. Doch dieses Problem ist deutlich größer zu betrachten. Global haben schätzungsweise 1,1 Mrd. Menschen keine menschenwürdige Unterkunft. Diese Zahl könnte bis zum Jahr 2030 auf 3 Mrd. Menschen anwachsen.

Aus den vorherig aufgeführten Punkten ist es klar, dass ein Umdenken in der Bauindustrie stattfinden muss. Deshalb möchte ich mich diesem Thema widmen. Das Ziel ist, ein Konzept zu gestalten welches mittels additiven Fertigungsmethoden Gebäude errichten kann. Dabei fokussiert sich diese Arbeit auf das Feld des Investitionsgüter-Designs.

Recherche

Die Frage nach bezahlbarem Wohnraum betrifft die gesamte Welt. Durch eine hohe Nachfrage an Immobilien sind die Miet- und Kaufpreise für Immobilien stark gestiegen. Global haben schätzungsweise 1,1 Mrd. Menschen keine menschenwürdige Unterkunft. Diese Zahl könnte bis zum Jahr 2030 auf 3 Mrd. Menschen anwachsen. Deshalb ist klar, dass ein Umdenken in der Bauindustrie stattfinden muss. Viele Industriezweige haben bereits den Nutzen vom 3D-Druck erkannt, auch in der Bauindustrie könnte es zu einer neuen Art des Bauens und Wohnens führen.

Obdachlose Bevölkerung auf 10.000 Einwohnergerechnet

Anforderungsliste

Zieldefinition Errichtung von Gebäuden (oder Bauteile für Gebäude) mittels der additiven Fertigungsmethode.

Zweck & Einsatz Schnelle, ressourcensparende und günstige Alternative zu herkömmlichen Baumethoden.

Leistung Fertiges Gebäude soll innerhalb weniger Tage errichtet werden können. Anhand von Benchmark- Projekten

soll die Druckdauer pro Quadratmeter nicht mehr als fünf Minuten betragen.

Funktion Dreiachsen-Kransystem, welches den Druckkopf in alle Richtungen bewegen kann. Materialmischer mit

Zuführung zum Druckkopf.

Maße & Gewicht Druckbett 11 Quadratmeter bei einer Höhe von 3 Metern. Begrenzender Faktor ist

die Maximalgröße für den Transport der Bauteile.

Externe Anforderungen Eventueller Aufbau des Druckers. Fundament muss bereits vorhanden sein. Nur Rohbau wird

gedruckt, d.h. Innenausbau ist im Nachhinein notwendig. Dach und Fenster müssen separat

angeliefert und montiert werden.

Verwendete Materialien Verzicht auf Beton. Alternative Materialien wie Lehm oder druckbares Holz.

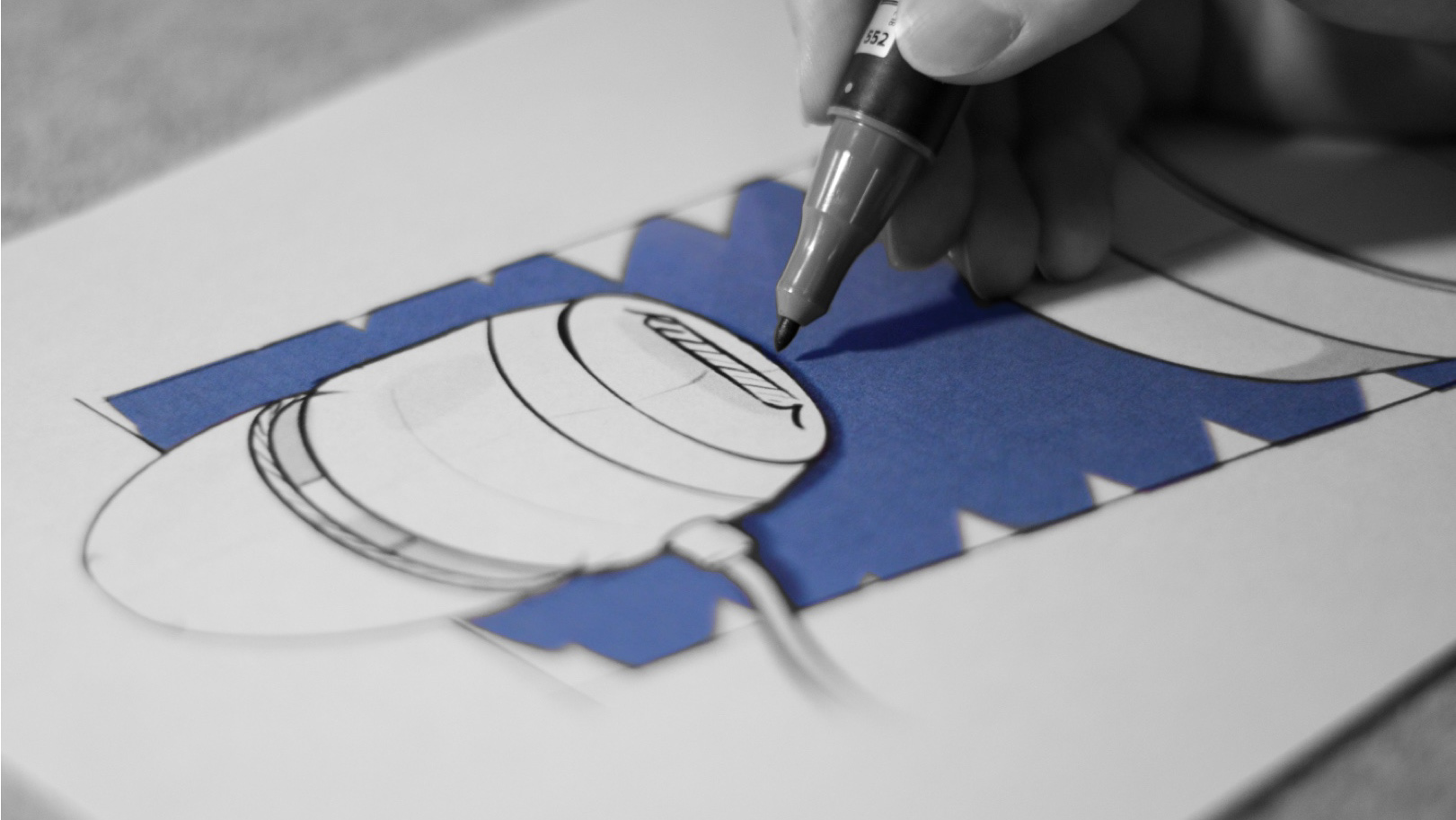

Konzepte

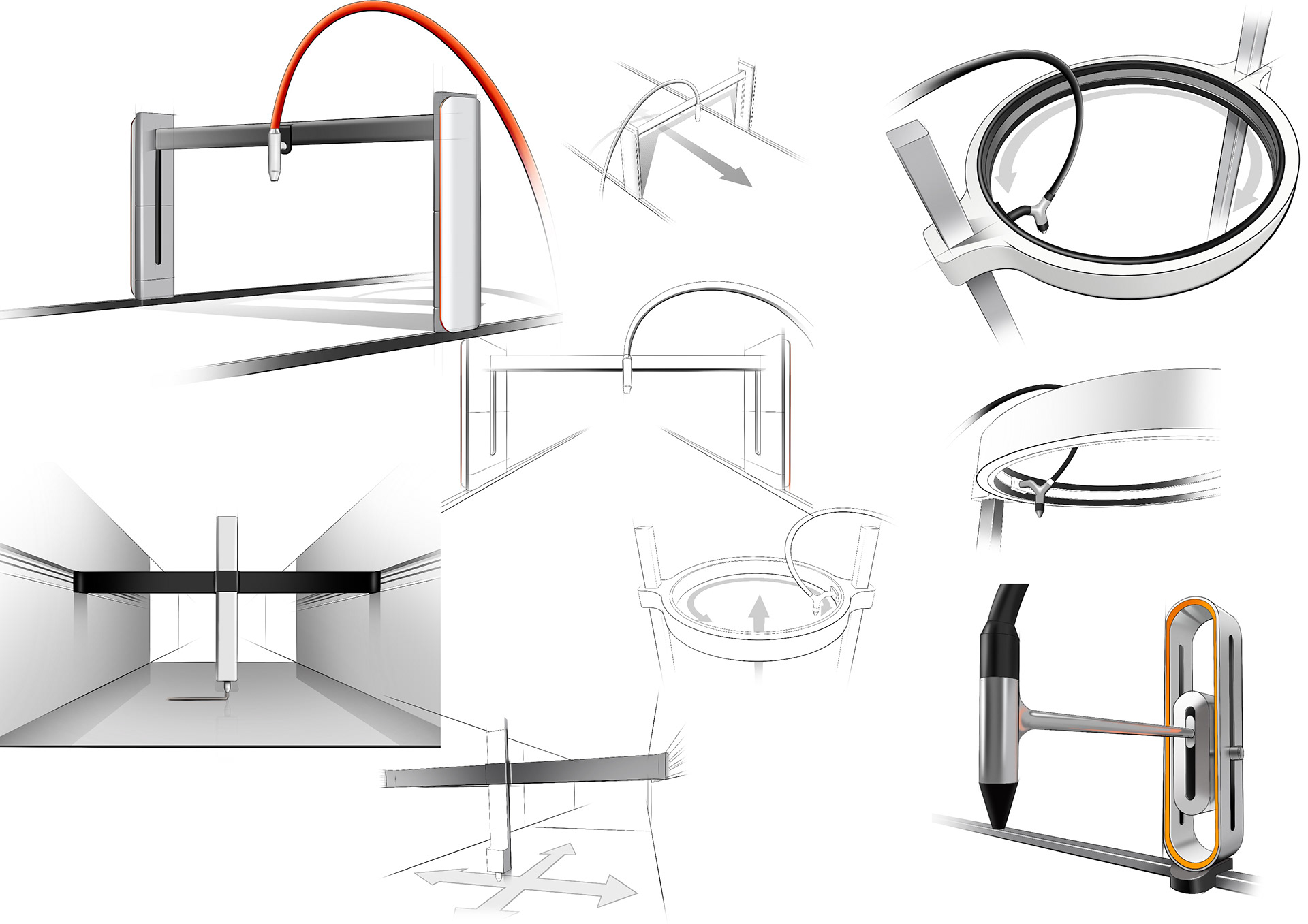

Ideation

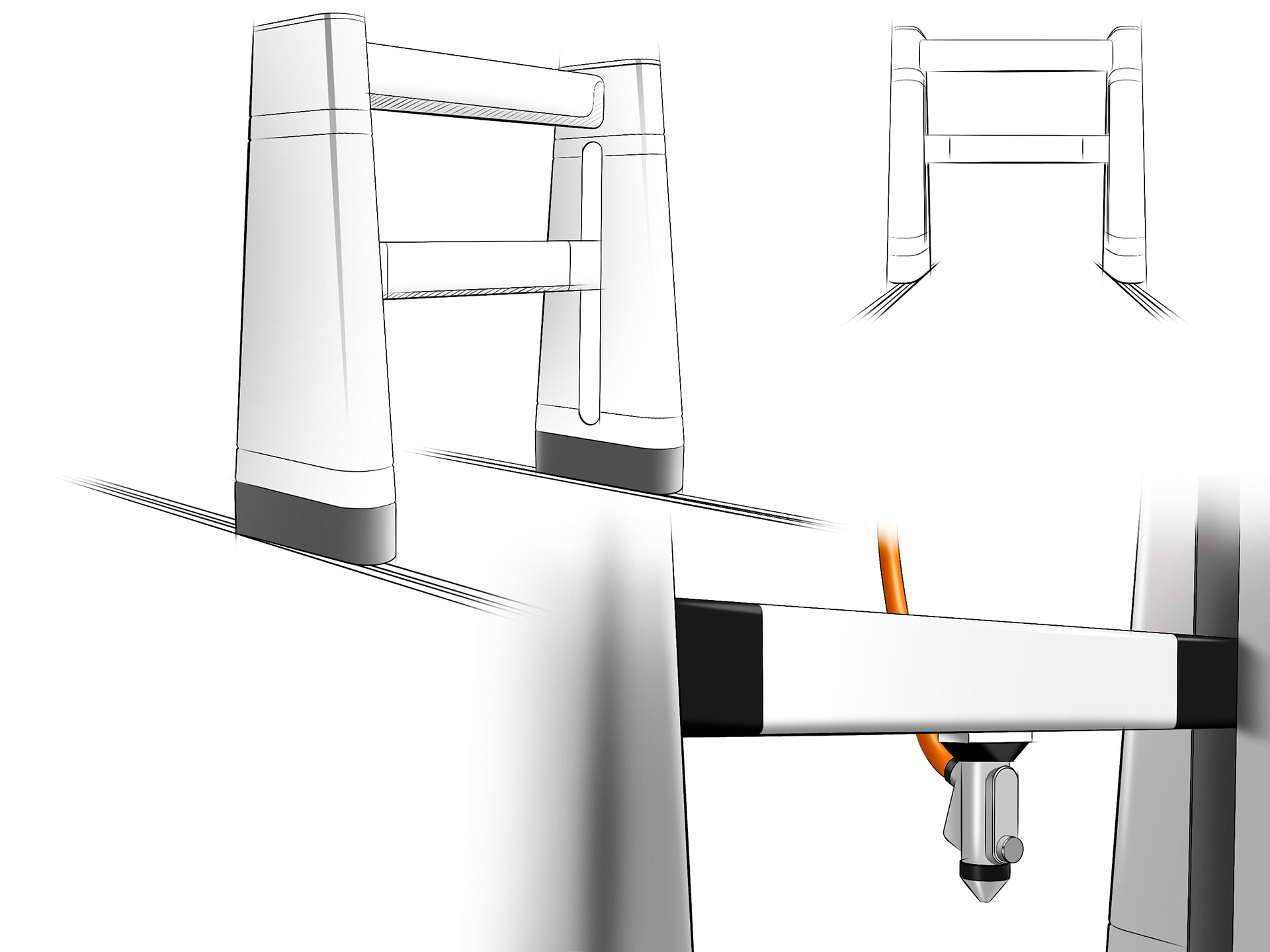

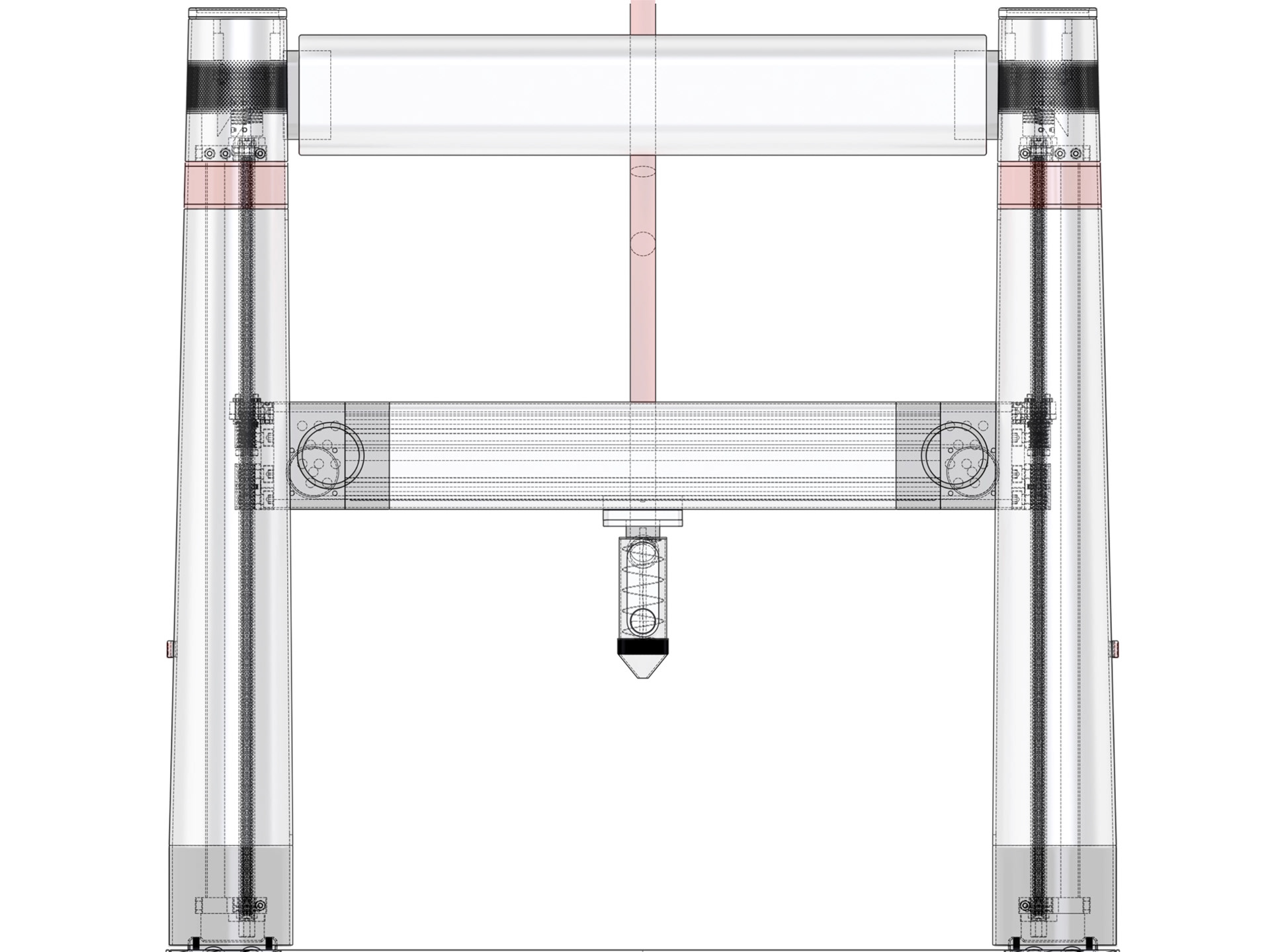

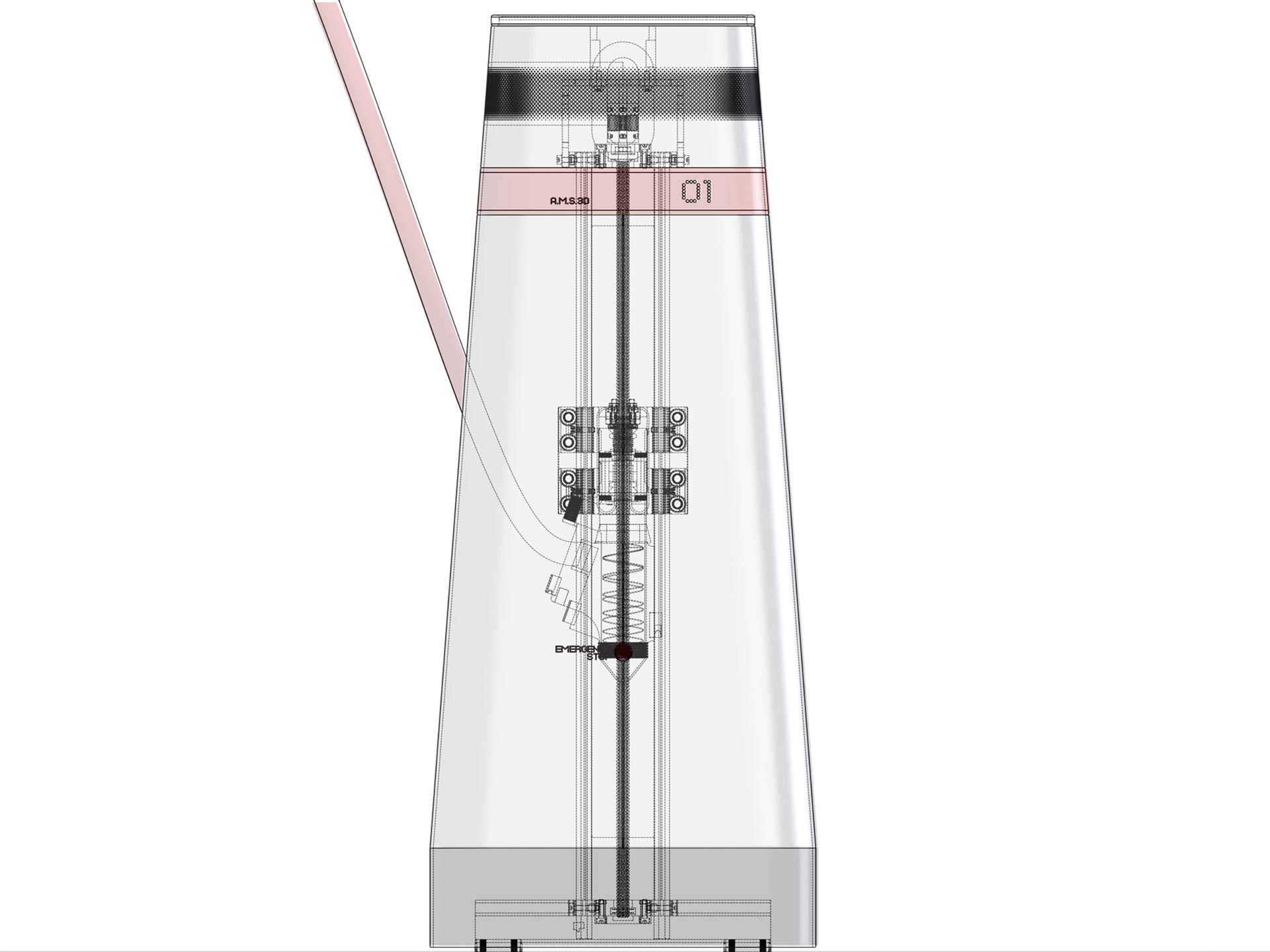

Technischer Aufbau

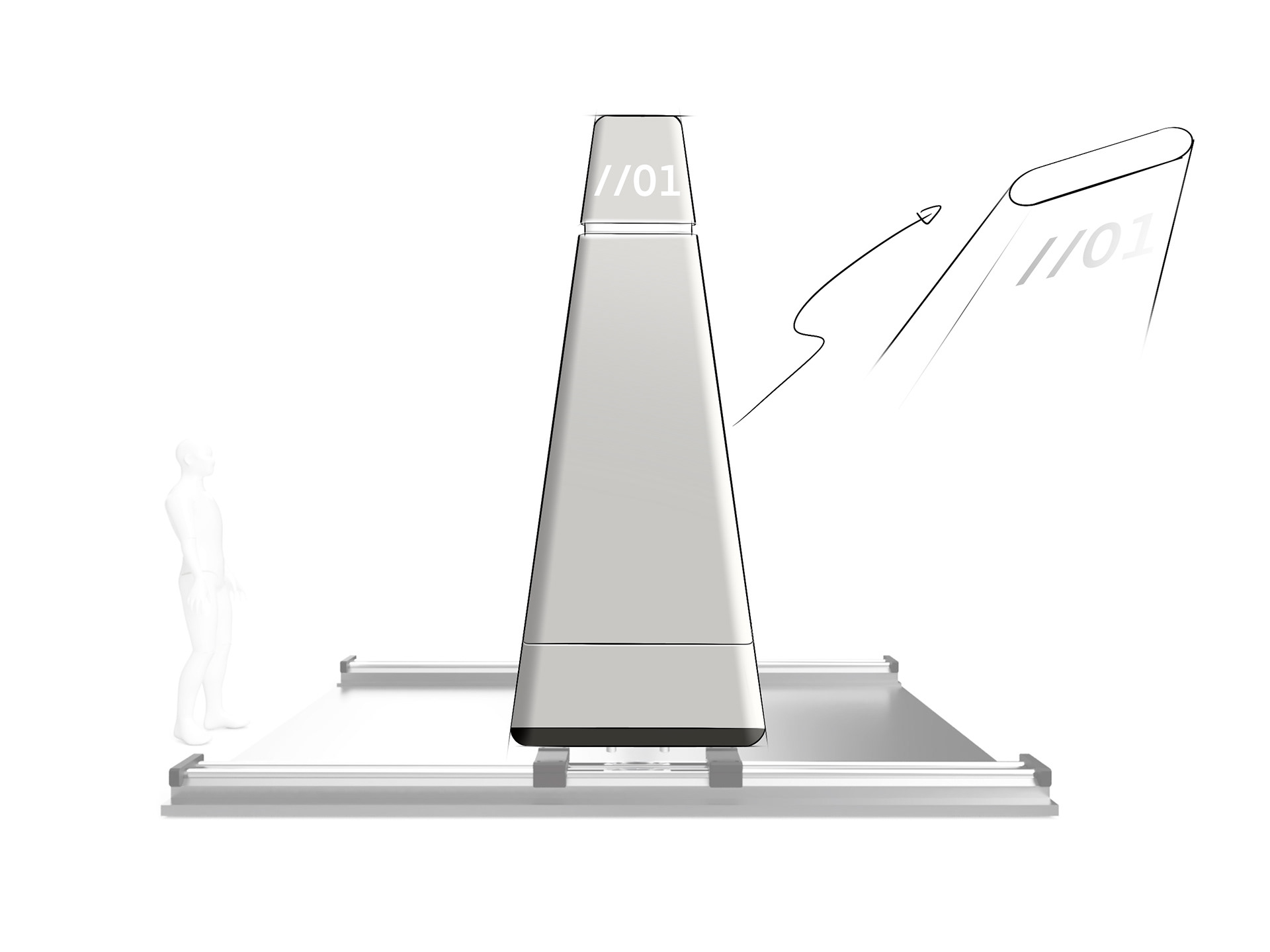

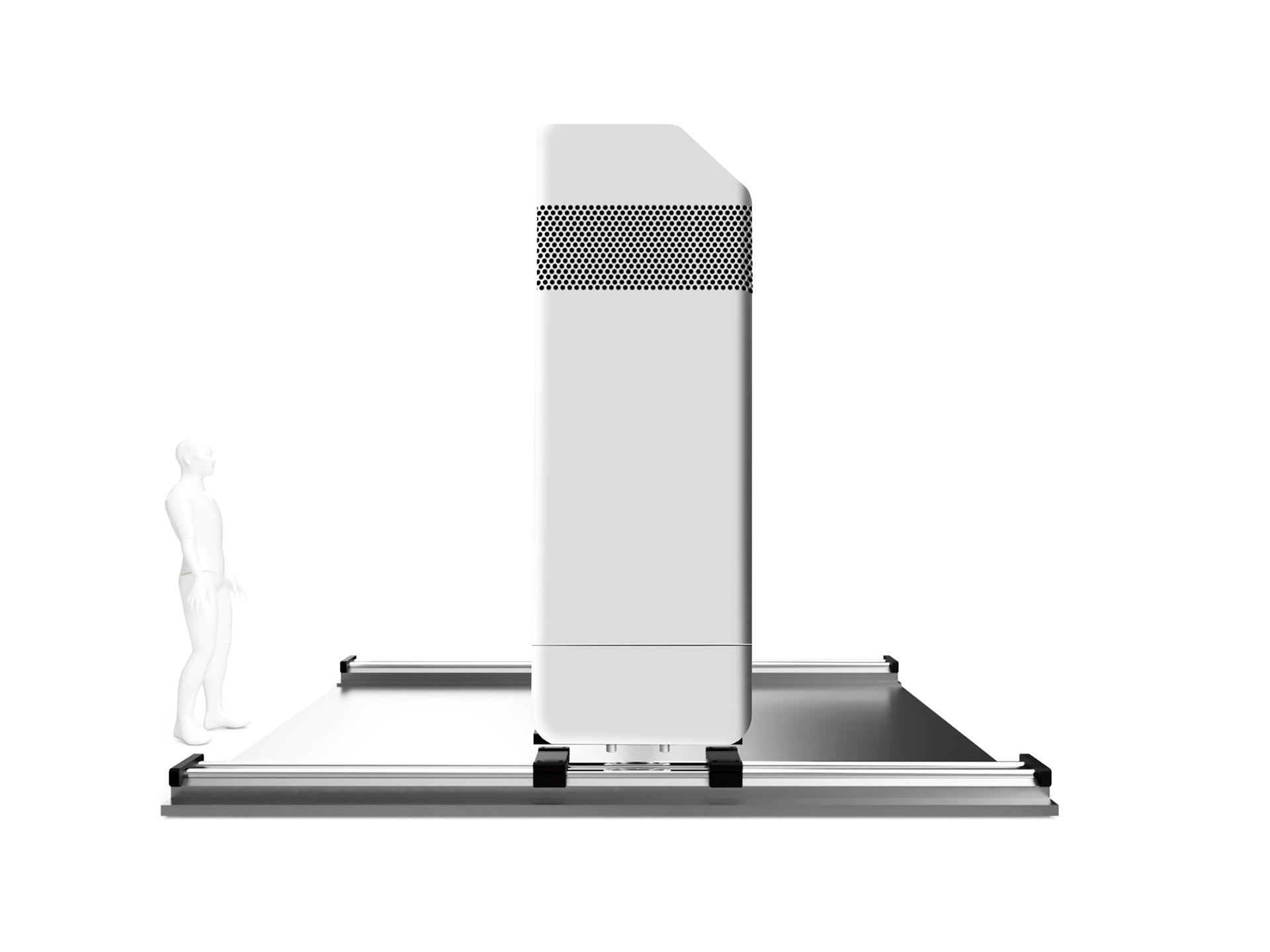

Der gesamte technische Aufbau des Drucksystems beinhaltet insgesamt sieben Komponenten. Drei dieser Bauteile sind zusätzlich mit passenden Motoren und Antriebssystemen versehen. Als Erstes wäre das Schienensystem, welches das vor- und zurückfahren des gesamten Druckers ermöglicht. Über die Seitenelemente ist das Schienensystem mit dem restlichen Aufbau verbunden. Die Seitenelemente haben integrierte Spindelmotoren für die auf- und abwärts Bewegung des Extruders. Hierbei ist wichtig, große Lasten bewegen zu können. Eine hohe Geschwindigkeit muss jedoch nicht erzielt werden. Die Seitenteile sind über zwei seperate Bauteile verbunden. Die Querverbindung dient zur Bewegung des Bauteils. Diese Bewegung wird mithilfe eines Riemenantriebs realisiert. Er lässt im Vergleich zum Spindelmotor deutlich höhere Geschwindigkeiten zu. Zum anderen bildet die Quertraverse den Abschluss auf der Oberseite und dient zur Stabilisierung des Rahmens.

Ergebnis

Projektbeteiligte

Design: Björn Heine

Betreuung: Prof. Jan Bäse & Prof. Dr. -Ing. Christian Toralf Weber